- Отрасль

- Медиа и развлечения

- Задача

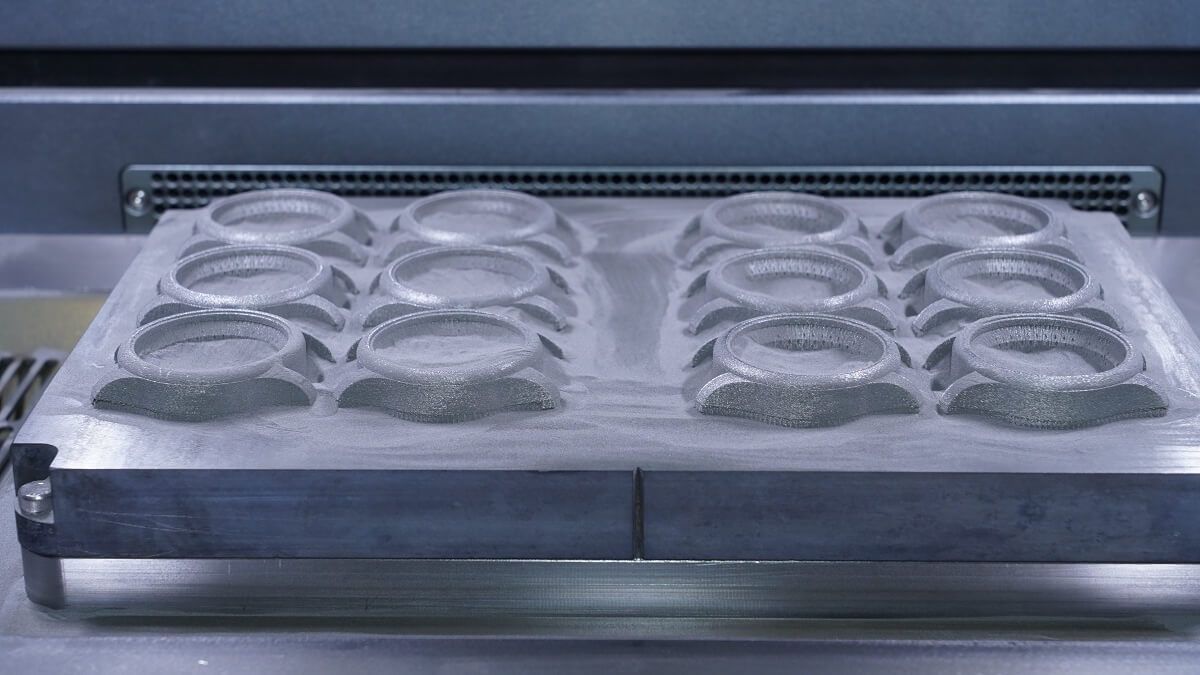

- Снижение веса, улучшение дизайна, повышение эффективности производства и экологической устойчивости в проекте компании HBD по созданию корпуса смарт-часов

- Что сделано

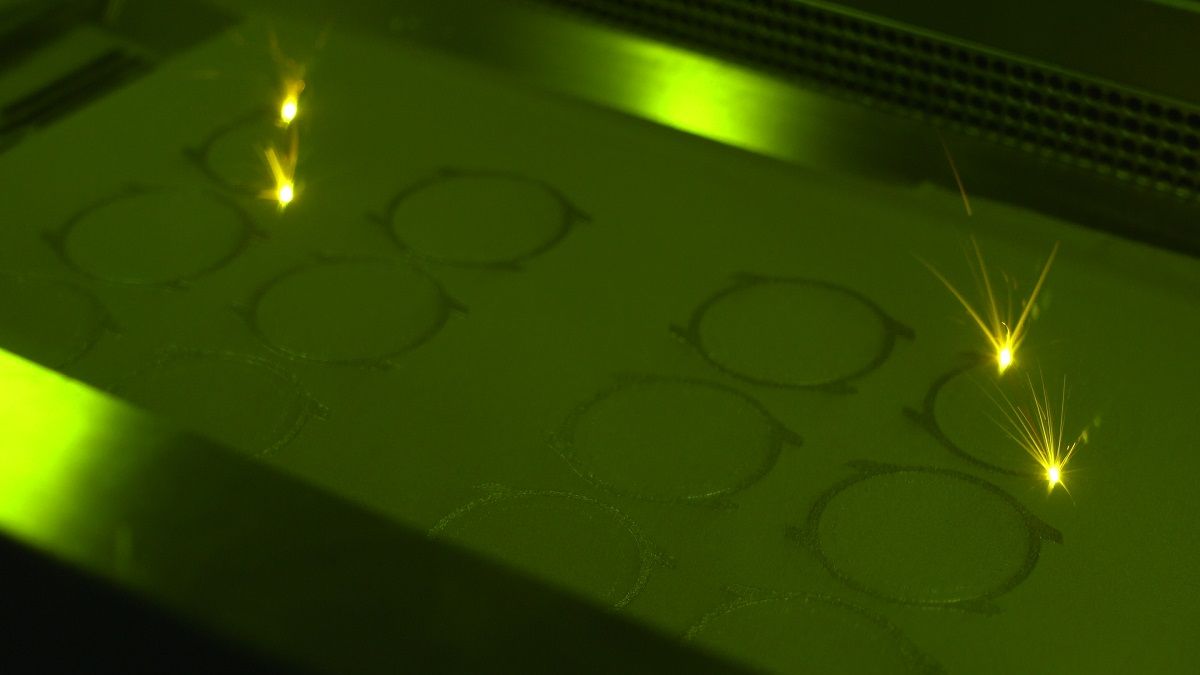

- 3D-печать металлом на установке HBD 200 из титанового сплава Ti-6Al-4V

- Результат

- Толщина стенок корпуса — от 1,5 до 2,5 мм, размеры изделия — 51 × 42 × 10 мм, а вес — всего 16 граммов

- Аддитивная технология позволила снизить массу на 48% по сравнению с традиционными методами производства

- Деталь печатается как цельный объект, что гарантирует прочность и долговечность конструкции, при этом необходимость в последующей сборке устраняется или сводится к минимуму

- Ускоренный производственный цикл, который обеспечивают металлические 3D‑принтеры, позволяет оперативно создавать прототипы и быстрее выпускать продукты на рынок, а это важнейшее преимущество в условиях жесткой конкуренции в индустрии бытовой электроники

- Аддитивный процесс сопровождается высокой эффективностью использования материалов, минимизируя отходы и оптимизируя использование титанового сплава. Это не только снижает затраты, но и соответствует стремлению отрасли к экологически чистому производству

- Оборудование

- HBD 200

- Технологии

- Селективное лазерное плавление (SLM)

- Читайте в блоге

- Подробнее о SLM-печати умных устройств

бесплатная консультация