Из инженерных пластиков изготавливаются детали, предназначенные для работы в сложных температурных условиях, в контакте с агрессивными средами и под высокой механической нагрузкой. Данный материал отлично подойдет для создания механизмов и приборов, требовательных к массе деталей. 3D печать инженерными пластиками активно используется в ракетно-космической, авиационной и медицинской промышленности.

Особенности инженерных пластиков

Печать инженерными пластиками позволяет минимизировать затраты времени и средств на производство технически сложных изделий. Например, ее применяют для создания внутренних компонентов для самолетов и автомобилей – электрических шкафов, воздуховодов, элементов корпуса. Термостойкие пластики характеризуются:

- Легкостью. По сравнению с аналогичными конструкциями из металла, использование термостойких пластиков позволяет снизить вес готового изделия в два раза.

- Повышенной прочностью. Инженерные пластики выдерживают высокие разрывные усилия и устойчивы к трению, изгибу, кручению.

- Способностью сохранять свои свойства при экстремальных температурах. В среднем они отлично работают в температурном диапазоне от -50 до +130 °С. Без потери свойств выдерживают кратковременный нагрев до 230 °С.

- Устойчивостью к действию кислот, щелочей, топлива, смазочных материалов.

Некоторые инженерные пластики обладают биологической инертностью, благодаря чему из них изготавливают имплантаты для позвоночника и ортопедических конструкций. Кроме того, они используются для производства пищевых контейнеров и упаковки.

Преимущества перед остальными пластиками

Основные преимущества инженерных пластиков перед обычными, включая пластмассу, состоят в:

- Легкости.

- Повышенной механической прочности.

- Устойчивости к агрессивным химическим жидкостям.

- Способности выдерживать высокие, в том числе с воздействием механических сил (давлением, истиранием). Термопластики не теряют своих прочностных свойств при температуре +100 °С и выше.

- Устойчивости к низким температурам до -50 °С. Они сохраняют свою структуру и механические характеристики, не становятся хрупкими и не лопаются.

Применение

Инженерные пластики обладают сходными свойствами с металлами, но значительно меньше весят. Из них изготавливают:

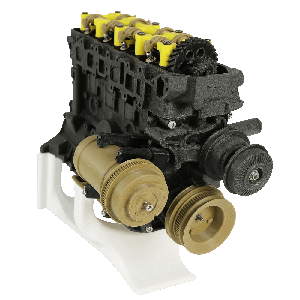

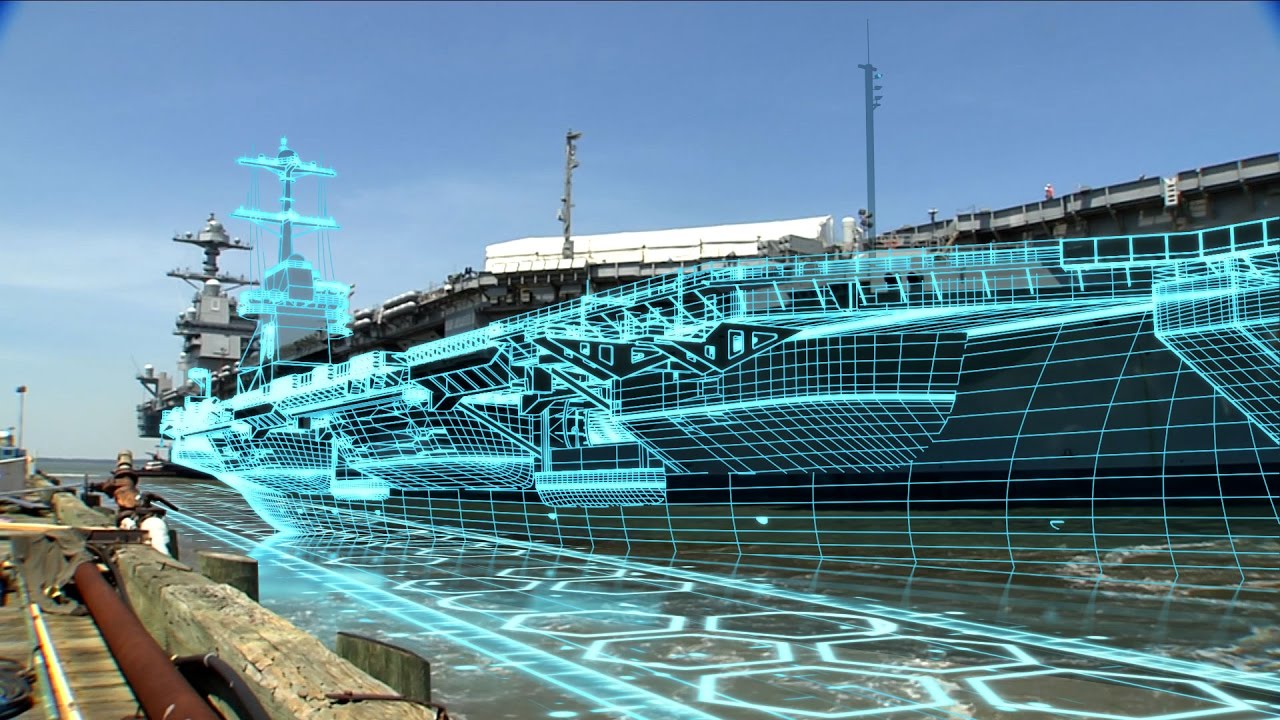

- Части механизмов и детали, которые используются постоянно. Из термостойких пластиков изготавливают оборудование и его части для автомобилестроения и аэрокосмический отрасли, нефтегазового оборудования.

- Прототипы, производство которых из «классических» материалов нецелесообразно по экономическим причинам либо попросту невозможно.

- Лабораторное оборудование, которое используется в медицине, исследовательских центрах.

- Имплантаты, которые заменяют стандартные металлические изделия, например, при операциях на позвоночнике. В ведущих клиниках Москвы уже накоплен опыт работы с такими конструкциями.

Особенности печати

3Д печать инженерными пластиками дает возможность изготавливать более крупные детали вместо нескольких мелких. Например, использование 3D-печати при изготовлении системы климат-контроля для ракет Atlas V позволило создать 16 пластиковых деталей вместо 140 металлических. Это не только снизило вес конструкции, но и повысило ее прочность и устойчивость за счет минимизации количества соединений и швов.

Поскольку инженерные пластики во время обработки деформируются и дают усадку, процесс 3D-печати должен быть соответствующим образом организован. Для этого нужны:

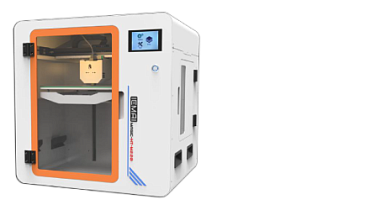

- Спроектированный для работы при высоких температурах принтер. Это не просто подогреваемая платформа для построения модели, а специальная установка, параметры которой должны соответствовать выбранному типу пластика.

- Высокотемпературный экструдер. В общем случае рабочая температура экструдера должна быть выше, чем температура плавления термопластика, для работы с которым он предназначен. Классика – металлический, устойчивый к влиянию абразивов хотэнд. Например, для РЕЕК-пластика с температурой плавления 343 °С, рабочая температура должна быть 344 °С и выше.

- Платформа построения с постоянным подводом тепла. Во время создания модели ее нижний слой должен иметь температуру не ниже 120 °С. Это условие важно для оптимальной адгезии изделия к поверхности платформы построения, необходимой для обеспечения четкости размеров и конструкции детали.

- Качественно и равномерно прогреваемая камера построения. Если температура стеклования пластика составляет, например, 143 °С, то внутри камеры построения температура не должна быть ниже 130 °С. Чем больше изделие, тем труднее осуществляется эта задача.

H2 Распространенные инженерные пластики для печати.

Самыми распространенными термостойкими пластиками для 3D-печати являются:

- Полиэфирэфиркетон (РЕЕК). Обеспечивает высокие показатели химической стойкости и исключительные механические свойства, которые сохраняются при воздействии высоких температур. Его относят к техническим термопластам.

- Полиэфиркетонкетон (РЕКК). Используется для замены металлических деталей. Этот полукристаллический термопластик характеризуется высокой прочностью и производительностью, огнестойкостью, устойчивостью к УФ-излучению и действию химических веществ. Изготовленные из него детали можно применять в экстремальных условиях.

- ULTEM 1010. Используется для создания пищевых емкостей. Вещество прошло соответствующую сертификацию. Среди FDM-пластиков ULTEM 1010 показывает самую высокую разрывную прочность. Также он выдерживает стерилизацию в условиях автоклавов.

- ULTEM 9085 (PEI). Чаще всего применяется в авиации. В дополнение к высоким прочностным характеристикам он устойчив к воздействию химических веществ, например, спирту.

Компания iQB Technologies – российский дистрибутор 3D‑принтеров для печати инженерными пластиками от ведущих производителей: испанской компании Discovery 3D Printer и итальянского разработчика Sharebot, китайской компании IEMAI. Принтеры и другое заказанное оборудование мы доставляем по Москве и в другие города России, а также в страны СНГ.

Кроме 3D‑принтеров у нас доступна 3D‑печать на заказ. Мы предлагаем ее по выгодной цене, а наша команда из 20 экспертов проконсультирует вас по всем возникшим вопросам. Точную цену услуги мы сообщим после того, как будут известны сроки, объемы работы и другие подробности о заказанном объекте.