Печать термостойкими пластиками дает возможность получать трехмерные изображения, детали механизмов, другие трехмерные фигуры. Технология идеальна для изготовления:

- прототипов;

- изделий, которые выпускаются ограниченным тиражом;

- редких деталей оборудования, которые трудно или экономически невыгодно заказывать у производителя.

Изделия из термостойких пластиков широко используются в аэрокосмической отрасли, где благодаря меньшему весу активно заменяют металлические элементы.

Где применяются термостойкие пластики?

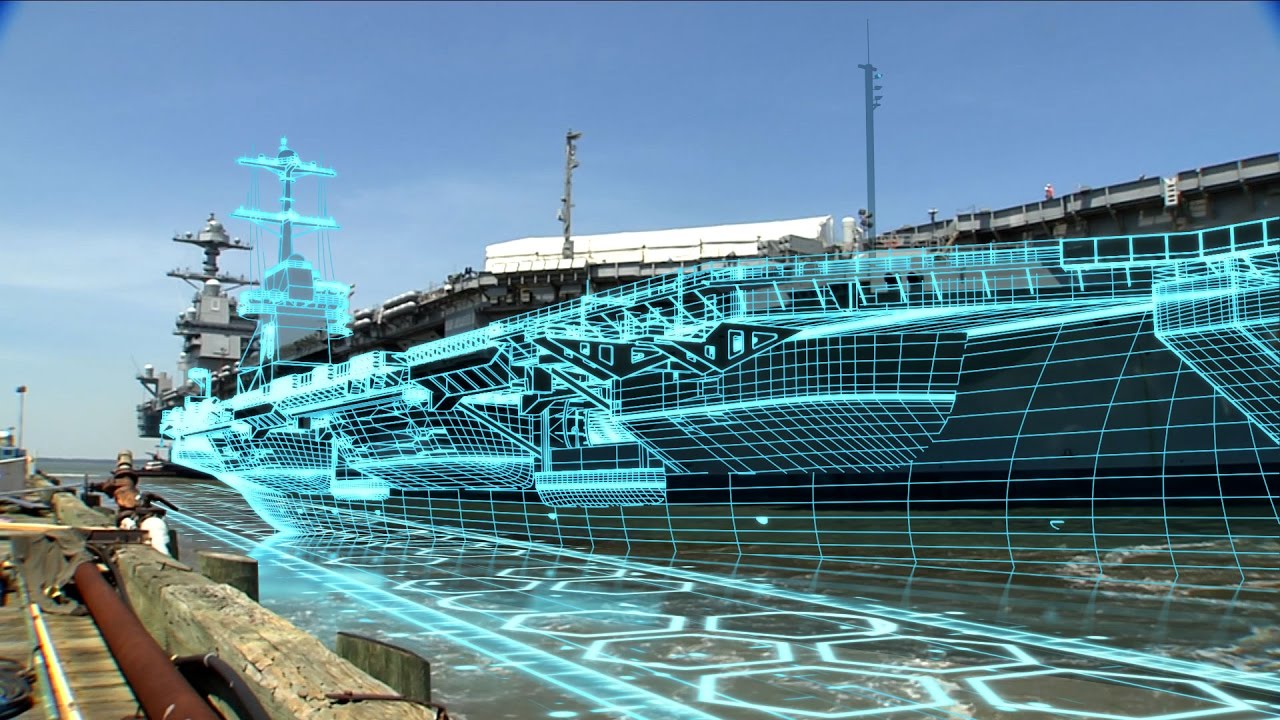

3Д печать высокотемпературными пластиками используется для изготовления оборудования в машиностроении, авиационной и аэрокосмической промышленности, судостроении, а также для создания деталей механизмов – шестерней, кулачков, валов. Из термостойких пластиков изготавливают штучные детали для демонстрационных проектов, прототипы и даже обычные сувениры.

Отличие от обычных пластиков

В сравнении с обычными пластиками, 3Д печать термостойким материалом позволяет получать изделия, устойчивые к воздействию температур от 100 °С и выше. Разные виды термопластиков сохраняют свои эксплуатационные характеристики при контакте с кислотами, щелочами, маслами, растворителями. При перепадах температур в диапазоне от -50 до +150 °С (ряд веществ – до +220 °С) они не трескаются и не деформируются.

Особенности печати

Особенности 3D печати высокотемпературными пластиками зависят от свойств используемого материала. Изготавливать детали из полиамида и поликарбоната, можно с помощью обычных 3D-принтеров. Печать продукции из других филаментов требует специальных условий, например, повышенной температуры, поэтому возможна только в промышленных условиях.

Виды высокотемпературных материалов

Для 3D печати термостойкими пластиками используются такие их разновидности, как:

- ABS

- PLA

- HIPS

- PC

- PMMA

- Nylon

Филаменты с поликарбонатом

Поликарбонат (РС) обеспечивает разрывную прочность от 30 до 40 МПа при ударной вязкости 30–75 Дж/м, модуле Юнга 1950 МПа и термостойкости до 130 °С. Не поддается влиянию экстремальных температур, кислот, однако быстро теряет свои свойства под воздействием УФ-излучения и при контакте с нефтепродуктами. Не боится стерилизации, поэтому подходит для производства упаковки, медоборудования, частей механизмов, работающих при высоких температурах. Прозрачные образцы используют как составляющие осветительных приборов.

ABS/PC

Материал, состоящий из сплава ABS с поликарбонатом (PC), обеспечивает разрывную прочность 41 МПа, обладает ударной вязкостью 196 Дж/м, выдерживает до 96 °С. Модуль Юнга – 1900 МПа. По сравнению с чистым поликарбонатом обеспечивает оптимальные возможности для покраски, шлифовки, лучше выдерживает удары. Сохраняет рабочие свойства при охлаждении до -50 °С. Чаще всего его используют для выпуска элементов управления, деталей для механизмов и оборудования.

Филаменты на основе полиамида

Полиамид обеспечивает разрывную прочность на уровне 28–64 МПа. Его ударная вязкость составляет 22–106 Дж/м, термостойкость – в пределах 82–145 °С. Модуль Юнга – от 1140 до 2230 МПа. Для разновидности РА12СF модуль Юнга будет существенно выше – от 2300 до 7515 МПа. Изделия из полиамида химически инертны, обладают антифрикционными свойствами. Из него производят синтетические волокна. Печать выполняется по SLS- и FDM/FFF-технологиям. Из этого материала также изготавливают шестерни, тяги, элементы кулачковых механизмов, втулки.

Полиэфирэфиркетон (PEEK)

Полиэфирэфиркетон обеспечивает разрывную прочность 97 МПа и термостойкость 160 °С. Модуль Юнга составляет около 3700 МПа. Изготовленные из РЕЕК предметы выдерживают рабочую температуру до +250 °С. Существенных изменений свойств изделий, напечатанных из этого вида пластика, не происходит при кратковременном нагреве до 300 °С. Они химически инертны, обладают устойчивостью к истирающим нагрузкам. Из РЕЕК можно создать имплантаты, медоборудование, детали механизмов.

Полиэфиримид (PEI)

Основные характеристики полиэфиримида 1010 следующие: разрывная прочность – 42–64 МПа, термостойкость – 213 °С, ударная вязкость – от 48 до 120 Дж/м, модуль Юнга – 2200–2770 МПа. Полиэфиримид 9085 обладает меньшей разрывной прочностью (33–47 МПа) и термостойкостью (153 °С). Сохраняет свои свойства при +213–217 °С. Полиэфиримид применяют для печати деталей, которые будут использоваться в литейном производстве, химической и нефтегазовой промышленности. Этот пластик способен заменять металл при проектировании аэрокосмических механизмов и устройств.

Полифенилсульфон (PPSF/PPSU)

Полифенилсульфон обеспечивает разрывную прочность на уровне 55 МПа. Материал обладает ударной вязкостью до 60 Дж/м, термостойкостью 190 °С. Модуль Юнга составляет 2100 МПа. Материал выдерживает стерилизацию в автоклавах. Его используют для изготовления лабораторного оборудования, предназначенного для работы на химпредприятиях, приборов и механизмов, деталей, работающих под большими нагрузками, медицинских изделий.

Полисульфон (PSU)

Полисульфон характеризуется разрывной прочностью 110 МПА, термостойкостью 190 °С. Рабочая температура – от -50 до +160 °С. Не изменяет рабочих характеристик в диапазоне от -100 до +180 °С. Изделия из полисульфона не теряют своих свойств, даже если долгое время работают под нагрузкой в кипятке. Из PSU изготавливают лабораторное оборудование, электротехнические и микроволновые приборы, механизмы для высокочастотных устройств, детали для автопромышленности, пористые мембраны и фильтры, среди которых – медоборудование для гемодиализа.

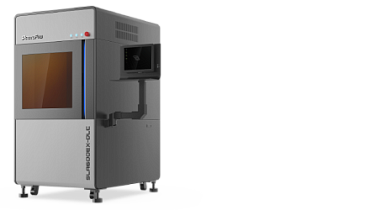

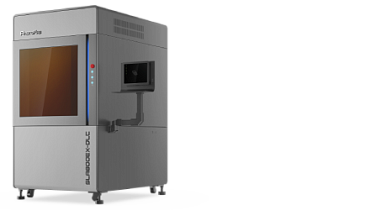

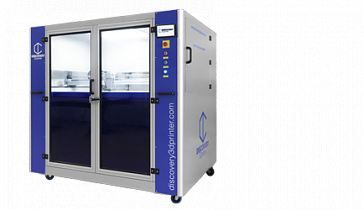

Компания iQB Technologies – российский дистрибутор 3D‑принтеров для печати термостойкими пластиками от ведущих производителей: испанской компании Discovery 3D Printer и итальянского разработчика Sharebot. Принтеры и другое заказанное оборудование мы доставляем по Москве и в другие города России, а также в страны СНГ.

Кроме 3D‑принтеров у нас доступна 3D‑печать на заказ. Мы предлагаем ее по выгодной цене, а наша команда из 20 экспертов проконсультирует вас по всем возникшим вопросам. Точную цену услуги мы сообщим после того, как будут известны сроки, объемы работы и другие подробности о заказанном объекте.